01020302_铝合金模板成品质量检验批质量验收记录(Ⅲ)

铝合金模板成品质量检验批质量验收记录(Ⅲ)

表3.3.1 铝合金挤压型材制作质量标准

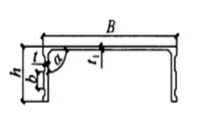

型材

示意图例

项目

尺寸

实体允许偏差(mm)

U型材

宽度 B

≤350

0

-0.80

>350~600

0

-1.20

面板厚度t1

—

-0.15

边框高h

65

±0.40

边框厚度t

—

±0.20

边框角度a

90°

0

-0.30°

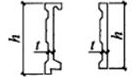

端肋

型材

高度h

—

±0.30

厚度t

—

±0.20

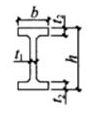

次肋

型材

高度h

—

±0.30

宽度b

—

±0.30

腹板厚度t1

—

±0.20

翼缘厚度t2

—

±0.20

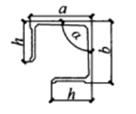

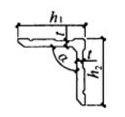

阴角

型材

宽度a

—

±0.40

高度b

—

±0.40

角度a

90°

0

-0.30°

转角高度h

65

±0.40

连接

角模

型材

宽度h

65

±0.30

厚度h

65

±0.30

角度a

90°

0

-1.00°

厚度t

—

±0.20

注:面板厚度偏差上限由拱需双方协定。

表C.0.2 铝合金模板质量检查项目和检查方法

序号

检查项目

项目性质

检查点数

检查方式

1

外形尺寸

长度

主要项目

3

检查两端及中间部位

宽度

主要项目

3

检查两端及中间部位

对角线差

主要项目

1

检查两对角线的差值

面板厚度

主要项目

3

检查任意部位

边框高度

主要项目

3

检查两侧面的两端及中间部位

边框厚度

一般项目

3

检查两侧面的两端及中间部位

边框及端肋角度

一般项目

3

检查两端及中间部位

2

销孔

沿板宽度的孔中心距

主要项目

2

检查任意间距的两孔中心距

沿板长度的孔中心距

主要项目

3

检查任意间距的两孔中心距

孔中心与板面的间距

主要项目

3

检查两端及中间部位

孔直径

一般项目

3

检查任意孔

3

端肋与边框的垂直度

主要项目

2

直角尺一侧与板侧边贴紧检查另一边与板端的间距

4

端肋组装位移

一般项目

3

检查两端及中间部位

5

凸棱直线度

一般项目

2

检查沿板长度方向靠板侧凸棱面测量最大值,两个侧面各取一点

6

板面平面度

主要项目

3

检查沿板面长度方向和对角线部位测量最大值

7

焊缝

按现行国家标准《铝及铝合金的弧焊接头缺欠质量分级指南》GB/T22087中D级焊缝质量要求执行

一般项目

3

检查所有焊缝

8

阴角模板垂直度

主要项目

3

检查两端及中间部位

9

连接角模垂直度

主要项目

3

检查两端及中间部位

表3.3.2 模板成品质量标准

序号

检查项目

要求尺寸(mm)

允许偏差(mm)

1

外形尺寸

长度

≤2100

0

-1.00

>2100

0

-1.50

宽度

≤350

0

-0.80

>350~600

0

-1.20

对角线差

≤1500

1.00

>1500

1.50

面板厚度

—

-0.15

边框及端肋高度

65

±0.40

2

销孔

相邻孔中心距

—

±0.30

孔中心与板面的距离

40

±0.30

孔直径

16.5

+0.25

0

续表3.3.2

序号

检查项目

要求尺寸(mm)

允许偏差(mm)

3

端肋与边框的垂直度

90°

-0.40°

4

端肋组装位移

—

-0.6

5

凸棱直线度

—

0.5

6

板面平面度

任意方向

1.0

7

焊缝

焊缝尺寸按设计要求,焊缝质量符合现行国家标准《铝及铝合金的弧焊接头缺欠质量分级指南》GB/T22087中D级焊缝质量要求

8

阴角模板垂直度

90°

0

-0.30°

9

连接角模垂直度

90°

0

-1.00°

表7.1.1 模板修复后质量标准

序号

检查项目

要求尺寸(mm)

允许偏差(mm)

1

外形尺寸

长度

L

0

-1.50

宽度

≤350

0

-0.80

>350~600

0

-1.20

对角线差

≤1500

1.00

>1500

1.50

面板厚度

—

-0.35

边框及端肋高度

65

±0.40

2

销孔

相邻孔中心距

—

±0.50

孔中心与板面的距离

40

±0.50

孔直径

16.5

+0.50

0

3

端肋与边框的垂直度

90°

-0.40°

4

端肋组装位移

—

-0.60

5

凸棱直线度

—

0.50

6

板面平面度

任意方向

1.0

7

焊缝

焊缝尺寸按设计要求,焊缝质量符合现行国家标准《铝及铝合金的弧焊接头缺欠质量分级指南》GB/T22087中D级焊缝质量要求

8

阴角模板垂直度

90°

0

-0.30°

9

连接角模垂直度

90°

0

-1.00°